自動車、航空宇宙、そしてより一般的な産業用途において、ファイバーレーザー技術の可能性はまだ未知数である。この画期的なクリーニング技術は、消耗品、化学薬品、マスキングを必要とせずに表面をクリーニングすることを可能にします。また、サンドブラスト、ホイールブラスト、化学洗浄のような従来の洗浄方法に代わる費用対効果の高い洗浄方法です。

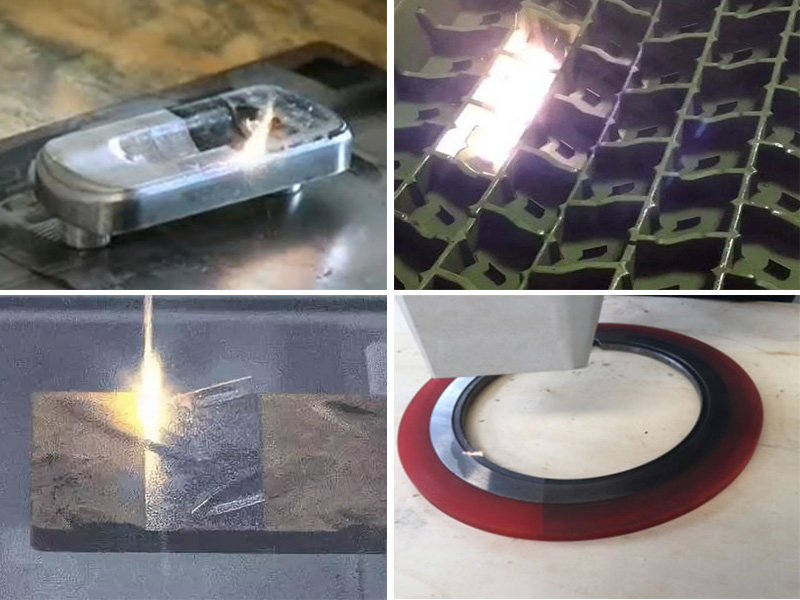

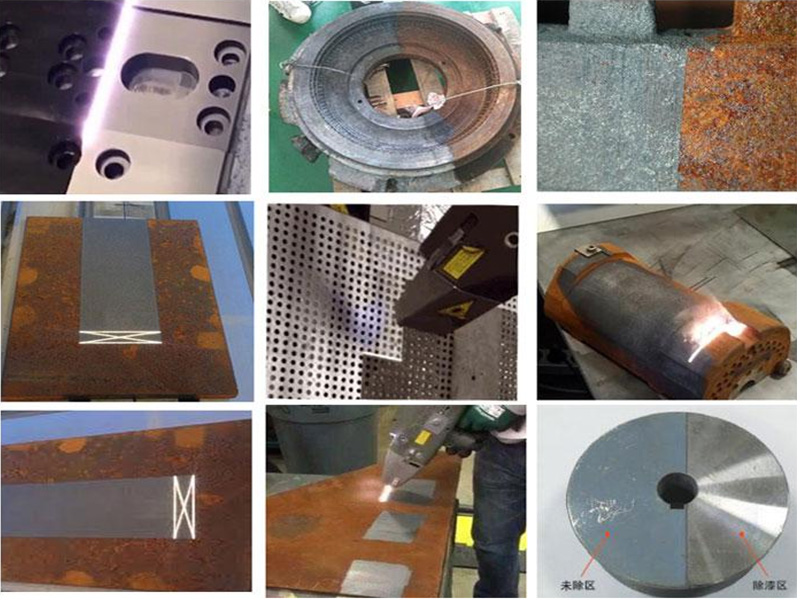

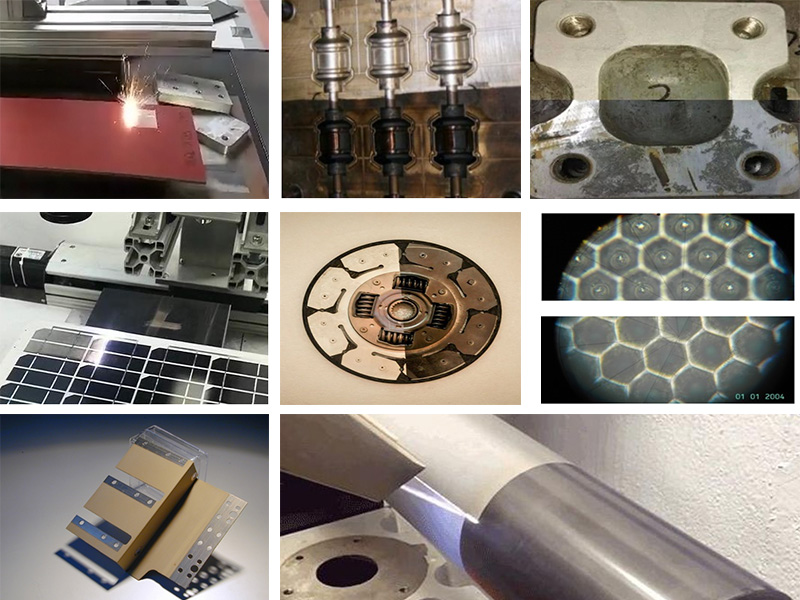

レーザー洗浄は、金属表面の錆、酸化物、塗料、コーティング、電解質、その他の汚染物質を除去することができます。新たな用途には、溶接のクリーニング、金型のクリーニング、工具のクリーニング、接着剤の接着のための表面処理が含まれ

ファイバー・レーザーによる洗浄の利点

選択的な領域の洗浄

高精度のレーザー洗浄は、周囲の領域に影響を与えることなく特定の領域を洗浄できます。選択的レーザー洗浄は、溶接または組み立てのための表面処理に最も役立ちます。マスキングを取り除くために使用されることが多く、ミスを起こしやすい面倒なプロセスです。

基板を傷つけない

パルスレーザービームは、不純物を混入したり基材を損傷することなく、これまでにない一貫性で汚染物質を除去します。

これは、メディアブラストやブラシのような研磨方法に比べて大きな改善です。これらの方法は、表面、特に柔らかい表面や薄い表面を傷つける可能性があります。また、すぐに劣化するため、結果に一貫性がない傾向があります。

作業の安全性を簡素化

危険な製品(化学溶剤や研磨媒体など)を使用しないため、レーザー洗浄システムは、従業員が個人用保護具を着用する専用の部屋に設置する必要がありません。

完全な安全性を実現するには、レーザーをクラス1レーザー安全エンクロージャーに設置し、ヒュームエクストラクションシステムを装備するだけです。

環境フットプリントの削減

化学物質と爆風粒子は、かなりの量の廃棄物になります。レーザーは廃棄物を発生させないため、汚染や公害に関連する環境リスクを低減します。

コストとメンテナンスの削減

非接触プロセスであり、消耗品を交換する必要がないため、レーザー洗浄のメンテナンスはほとんど必要ありません。その結果、メンテナンスコストは低く、消耗品コストは存在しない。また、粉塵の発生量が少ないため、生産ラインの自動化や品質管理が容易になります。

*必須項目