レーザー積層造形

冷静なプロセス制御 - 均質で気孔がなく、亀裂のない材料層:一流の効果を持つ積層造形。

積層造形アプリケーション - 概要

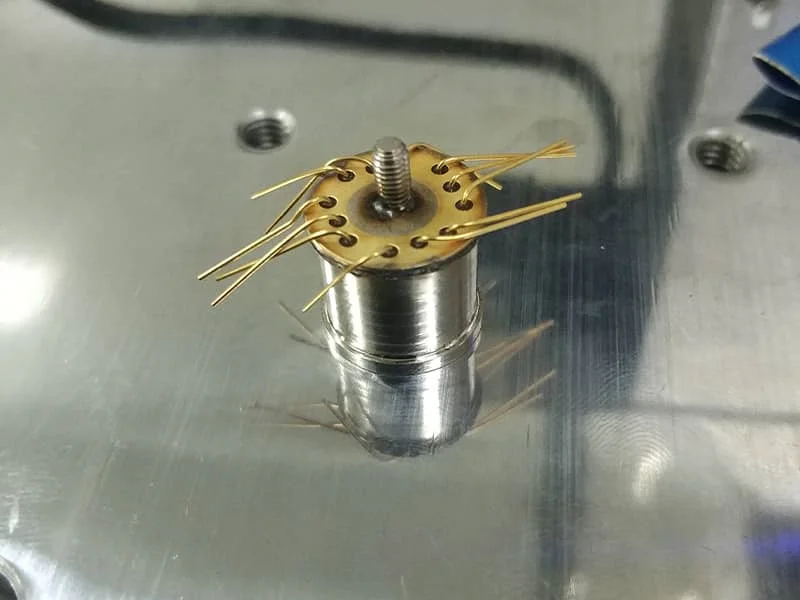

金属積層造形に関わる主なツールは、レーザー、可動式金属蒸着ヘッド、金属粉末ノズルまたはワイヤーフィーダーを含むシステムです。3Dプリンティングに適した金属成膜ヘッドは、レーザービームで金属粉末またはワイヤーを加熱し、表面で溶かすことによって金属粉末またはワイヤーを加える間、建物のプラットフォーム上を移動します。材料が冷却された後、次の金属層を適用することができ、それによって建設計画に従って三次元部品を付加的に生成する。積層造形プロセスの技術原理は、基本的にクラッディングプロセスと同じである。違いは、二次元の層を中心に展開するのではなく、三次元の形状を作り出すことである。

ダイオードレーザーのプロセスの利点

The top-hat beam profile of Laserline’s diode lasers creates very even molten pools and allows calm process control that leads to homogeneous, crack-free layers of material. One of the most promising approaches for optimized production processes is the integration of laser beam sources into machine tools for additive manufacturing products.

コンポーネントのジェネレーティブ・マニュファクチャリング

アディティブ・マニュファクチャリング(AM)または3Dプリンティングと呼ばれるコンポーネントの生成には、さまざまな技術が存在する。その中で、レーザー金属蒸着(LMD)としても知られるレーザークラッディングが重要性を増している。これにより、材料の損失、再加工、工具の摩耗がほとんどない(ニアネットシェイプ製造)、形状や構造を1回の製造工程で作り上げることができる。ステップ・バイ・ステップで、同じ材料の層が蒸着される。加工システムの適切なプログラミングにより、複雑な部品も製造できます。ステンレス鋼のほか、アルミニウム、チタン、超合金も、タービン、胴体、航空機の主翼などに使用されるようになっています。

応用例

ワイヤーフィーダーによる積層造形

アディティブ・マニュファクチャリング(積層造形)は、比較的新しい製造方法で、層ごとに材料をコーティングして部品を作る。もともとはプロトタイピングのために開発されたが、今日では主に、1~1,000個の小ロットサイズで、形状が複雑な部品の製造に使用されている。この場合、ほとんどの場合、積層造形は従来の方法よりも経済的である。

工作機械へのレーザー統合

生産工程を最適化するための最も有望なアプローチのひとつが、工作機械へのレーザー光源の統合である。例えば、Laserline社のLDMダイオードレーザーは、5軸フライス盤に搭載され、アディティブ加工からサブトラクティブ加工への切り替えを可能にしている。

統合されたダイオードレーザーが粉末を広範囲に塗布し、コンポーネントの基本構造を形成します。下流のミリングヘッドは、必要な部分のみを削り取り、生成された部品を後加工します。レーザー加工とフライス加工を柔軟に切り替えることで、完成部品では手の届かない部品セグメントも加工できる。つまり、アンダーカットのある設計や生産コンセプト、支持構造のない張り出した輪郭の生産は、もはや問題ではありません。さらに、新しい用途や形状の可能性が根本的に広がります。

複合アプリケーション

アディティブ・マニュファクチャリングにおけるLaserline社のダイオードレーザの様々な潜在的アプリケーションは、アディティブ・パウダーコーティングとサブトラクティブ・マシニングの相互作用をはるかに超える他のオプションも提供します。例えば、レーザーは12軸フライス盤に組み込むことができ、粉末クラッディング以外にも溶接や焼き入れに使用することができます。レーザーと粉体ノズルと並んで、この目的のために対応する光学系が実装され、加工作業に応じて切り替えが可能です。その結果、レーザー積層造形によって、単一のビーム光源に基づく複雑な製造工程を実現することができる。

*必須項目